Sortiertechnik von BIBUS

High-Speed Ventile und Düsenleisten für die Sortiertechnik

Die patentierte MATRIX Ventiltechnik ermöglicht extrem schnelle Schaltzeiten, sehr hohe Frequenzen und durch die Einzel-/Multiventil Anordnung eine Vielzahl an individuelle Installationsanordnungen.

So bietet MATRIX ein großes Angebot an Plug-and-Play Produkte für Luftausstoßsysteme mit folgenden High-Lights:

- Düsenraster ab 2 mm mit individuellen und multifunktionalen Konfigurationsmöglichkeiten

- Schaltzeit von < 1 ms zum 100%-igen Öffnen oder Schließen des Luftkanals

- Ventil-Konfigurationen mit > 4.000.000.000 Schaltungen und gleichbleibender Performance

- Variabler Durchfluss und Konfigurationen für maximale Flexibilität

- Vormontierte Ventilleisten und zu 100 % getestet

Beispiele aus der Praxis

Effektive Sortiersysteme und Sortiertechnik für Lebensmittel

Die Problemstellung automatischer Sortiersysteme, die die Homogenität der Produkte gewährleisten und nichtkonforme Produkte beseitigen sollen, werden vorgestellt. Das allgemeine Schema dieser Art von Systemen wird beschrieben, die Bedürfnisse des Visionssystems und des pneumatischen Auswurfsystems werden analysiert. Die für die Auswahl von Lebensmitteln erforderlichen besonderen Eigenschaften werden angegeben und die pneumatischen Luftausstoßgeräte untersucht.

Die Qualität und die Einhaltung spezifischer Anforderungen an jede Komponente oder an jedes Endprodukt sind entscheidend für die Optimierung von Industrieprozessen und die Erfüllung der Marktanforderungen. Um die Eigenschaften eines Produkts an die Bedürfnisse einer Anwendung zu standardisieren, werden seit langem technologisch fortschrittliche Systeme eingesetzt, um sich an die verschiedensten Produktkategorien anzupassen und die Bewertung und Auswahl der Produkte zu gewährleisten, um eventuelle Abweichungen während der Produktionsprozesse zu beseitigen.

Typische Branchen, in denen diese Systeme regelmäßig eingesetzt werden, ist die Lebensmittelindustrie (frische, getrocknete oder gefrorene Produkte wie Getreide, Kaffee, Gemüse, Obst, Samen usw.), die Industrie für Formteile (PET, PVC usw.), die pharmazeutische Industrie (Pillen und Tabletten), die chemische Industrie (Basisprodukte für die anderen genannten Industriezweige).

In den verschiedenen Fällen ermöglicht die Auswahl die Beseitigung von Verunreinigungen oder fehlerhaften Produkten, um in erster Linie die Qualitätsanforderungen der Kunden zu garantieren, aber vor allem muss sie den sehr hohen Standards entsprechen, die für einige Branchen typisch sind, wie z.B. die Lebensmittel- und Pharmaindustrie, wo die Interaktion mit den Menschen direkt ist und die Verantwortung für die Produktgarantie sehr hoch ist.

Eine sich schnell verbreitende Variante solcher Systeme konzentriert sich auf die Behandlung von festen Abfällen, sowohl in Städten als auch in der Industrie, um die Trennung und folglich das Recycling und die Umwandlung von Kunststoff, Glas, Papier und Altmetallen in Materialien zu ermöglichen, die für neue Verwendungszwecke geeignet sind.

Dieser Artikel analysiert die Probleme von Sortiersystemen und Sortiertechnik für verschiedene Produkte, insbesondere für Lebensmittel, die andere Eigenschaften als Industrieprodukte haben. Dabei werden insbesondere kritische Phasen berücksichtigt, wie z.B. der Auswurf nicht konformer Produkte, bei denen pneumatische Hochleistungssysteme weit verbreitet sind.

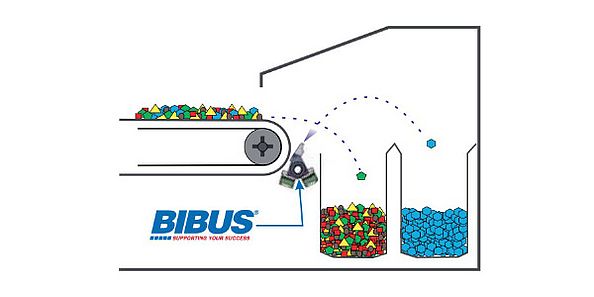

Bildverarbeitung und Trennungstechniken

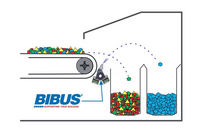

Ein Sortiersystem, das eine Reihe von Aktionen bildet, die darauf abzielen die Eigenschaften eines Produkts mit Referenzspezifikationen zu vergleichen, um eine Schlussfolgerung über die Annahme oder Ablehnung zu treffen und diese dann umzusetzen. Das Funktionsprinzip eines Sortiersystems ist in Abbildung 1 dargestellt, wobei ein Förderband, von dem farbige Kugeln mit unterschiedlichen Farben herabfallen, als Beispiel angeführt wird.

Ein aus Hochgeschwindigkeitskameras bestehendes Bildverarbeitungssystem erkennt die Kugeln und identifiziert ihre Farbe. All dies erfordert natürlich eine ausreichende Beleuchtung des Arbeitsbereichs der Kameras. Ein nicht dargestelltes Kontrollsystem verarbeitet die Informationen und entscheidet, ob die Kugel i.O. ist oder in einen Abfallbehälter geleitet werden soll. Das Auswurfsystem, welche die Sortierung durchführt, besteht aus mehreren Düsen, welche durch ein Magnetventil über die Steuerung geschalten werden, die einen Luftstrahl erzeugen, um das Ausschussteil auszustoßen.

Die kritischen Komponenten des Systems sind das Kamerasystem und das Auswurfsystem. Beides muss sehr schnell gehen, da in vielen Fällen die Auswahl auf mehrere aufeinanderfolgenden Teile erfolgt, wie es typischerweise in der Lebensmittel- und Pharmaindustrie vorkommt. Dies setzt voraus, dass die Bewegungsgeschwindigkeit der zu selektierenden Objekte in der Angabe Metern pro Sekunde erfolgt. Die Bildverarbeitung hat eine grundlegende Funktion, da sie das Mittel ist, mit dem die Auswurfentscheidung getroffen wird. Seine Funktion umfasst mehrere Operationen, die sich in aufeinander folgenden Phasen wie folgt zusammenfassen lassen:

- Erfassung des Bildes (Objekt und Hintergrund);

- Segmentierung des Bildes, um das Objekt zu extrahieren und die Auswirkungen des Hintergrundes zu eliminieren;

- Isolierung von Einzelbildern des Objekts oder Gruppen von Bildern (bei Objekten auf Förderbändern);

- Morphologische Analyse (Fläche, Trägheitsachsen, Rauheit, Kompaktheit, Symmetrie, Kontur, Farbe usw.);

- Klassifikation von Objekten auf der Grundlage der durchgeführten Analyse und des Vergleichs mit Referenzzeichen.

Die derzeitigen Kamerasysteme haben eine ausgezeichnete Leistung, die sich für den Zweck eignen, insbesondere wenn eine zweidimensionale Analyse ausreicht, und sie haben auch geringe Kosten.

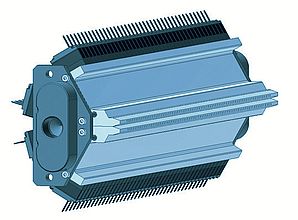

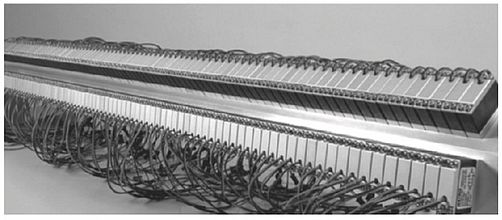

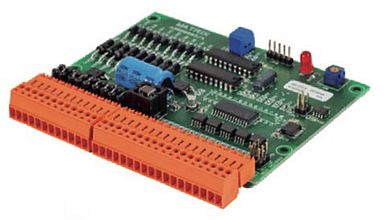

Die pneumatischen Systeme, die zum Ansteuern der Luftdüsen zum Einsatz kommen, sind i.d.R. kompakte Magnetventile mit geringer Ansprechzeit, die normalerweise auf Grundplatten montiert sind, welche bereits Düsen integriert haben. In Abbildung 2 ist eine solche Baugruppe abgebildet.

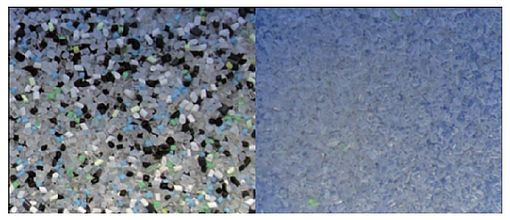

Ein Beispiel für das Ergebnis einer Sortierung ist in Abbildung 3 dargestellt, wobei links das Sortiergut mit Abfällen und Fremdelementen gemischt ist und rechts das Sortiergut/Ergebnis nach der Sortierung zu sehen ist.

Die Sortierung von Lebensmitteln

Die Sortierung in Gruppen, die Produktqualität und die Lebensmittelsicherheit sind verschiedene Aspekte, die alle zusammen dazu beitragen, ein einziges Grundbedürfnis zu befriedigen, nämlich die Nachfrage nach gesunden und qualitativ hochwertigen Lebensmitteln bestmöglich zu bedienen.

Bei diesem sensiblen Thema sind nicht nur wirtschaftliche und kommerzielle Aspekte, sondern auch ethische und politische Fragen miteinander verflochten bei der Definition und Zubereitung von Lebensmitteln.

Wenn man sich auf die EU-Politik in dieser Frage beziehen will, sollte man daran denken, dass die EU-Strategie zur Lebensmittelsicherheit die Lebensmittel, aber auch die Gesundheit und das Wohlergehen der betroffenen Tiere und die Pflanzen geht, um die Umweltverschmutzung zu begrenzen und/oder zu beseitigen. Die EU garantiert die Rückverfolgbarkeit der Lebensmittel vom Erzeuger bis zum Verbraucher, auch wenn die Binnengrenzen der verschiedenen Mitgliedstaaten überschritten werden, so dass der Handel nicht behindert wird und eine große Auswahl und Vielfalt an Lebensmitteln besteht.

Um dem Verbraucher die bestmögliche Garantie zu geben, werden sehr strenge Regeln sowohl für die in der EU produzierten als auch für die aus anderen Staaten importierten Lebensmittel angewandt. All dies erfordert eine Reihe von Verfahren, Ausrüstungen und Modulen, die die Verfolgung, Identifizierung und Kontrolle des Produktflusses auf den Verarbeitungslinien und Systemen zur Kennzeichnung, zum Wiegen und Verpacken der verschiedenen Produkte ermöglichen.

Zu den Besonderheiten von Lebensmittelprodukten besteht ein grundlegendes Problem darin, sicherzustellen, dass das, was in einer Verpackung enthalten ist, genau der Art und Qualität des Produkts entspricht, und dies kann nur durch eine sorgfältige Produktprüfung und -Auswahl geschehen, um das auszusortieren, was nicht dem Produkt zuzuordnen ist. Diese Sortierung wird dann mit steigender Qualität des Produkts noch erweitert, so dass zusätzliche ästhetische und organoleptische Faktoren hinzukommen.

Sortierte Produkte

Im Prinzip können alle Lebensmittel einer Sortierung unterzogen werden, um sicherzustellen, dass sie gut sind und dem entsprechen, was garantiert werden muss. Im Vergleich zu Industrieprodukten haben Naturprodukte im Allgemeinen ihre eigenen Eigenschaften, die das Thema komplexer und in gewisser Weise auch anfordernder machen, was die technischen Lösungen betrifft, die man anwenden kann.

Der größte Unterschied besteht darin, dass natürliche Nahrungsmittel aufgrund natürlicher Wachstumsunterschiede eine Reihe von Maß- und Formunterschieden zwischen den einzelnen Elementen aufweisen. Dies macht es normalerweise schwieriger, genaue technische Spezifikationen für die Sortierung eines bestimmten Elements für die Kontrolle zu definieren.

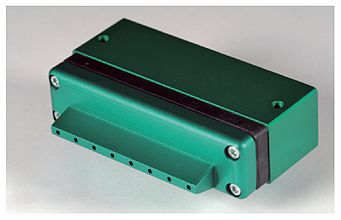

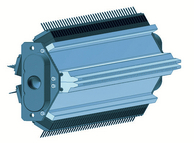

Auch die Anzahl und die Eigenschaften der Düsen und ihrer Magnetventile müssen für den Ausstoß angepasst werden. Es kann daher Lösungen mit wenigen Düsen geben, wie in Abbildung 4 dargestellt, oder Lösungen, die eine sehr große Anzahl von Düsen haben. Alle Lebensmittel, ganz oder in Teilen, von Obst über Gemüse, Blätter bis hin zu Blumen, Tieren oder Teilen davon, können Sortierungen unterzogen werden.

Das Problem wird noch dadurch verschärft, dass es innerhalb jedes Typs verschiedene Gruppen und Familien gibt, um die Vielfalt richtig zu selektionieren. Dies ist ein gewichtiges Problem und soll daran erinnern, dass sich die Europäische Union dafür einsetzt, dass traditionelle Lebensmittel nicht aufgrund von Lebensmittelvorschriften vom Markt verdrängt werden. Dies erhöht natürlich die Vielfalt der Produkte, denen man zustoßen kann.

Die Auswahl von Lebensmitteln wurde immer schon durchgeführt. Zunächst war es eine ausschließlich manuelle Auswahl, die von ausreichend erfahrenen Personal durchgeführt wurde, die in der Lage waren, die Güte eines Produktes auch mit Hilfe einer taktilen Steuerung zu betrachten und zu beurteilen. Als das Sortier-/Auswahlverfahren organisiert wurde, wurde es hauptsächlich für Früchte einer bestimmten Größe vorgeschlagen, die auf einem Förderband vor dem Personal vorbeigeführt wurden.

Die ersten automatischen Sortiervorgänge wurden im Wesentlichen aus ästhetischen Gründen vorgeschlagen: Die schönsten Früchte werden zu einem höheren Preis verkauft. Die USA waren die ersten, die auf dieser Verfahren umstellten; in den 80er Jahren gab es in Kalifornien automatische Zitronensortierlinien, wo ein für die damalige Zeit sehr schnelles Kamerasystem in der Lage war, die Größe und Farbe jeder Frucht, die vor der Kamera vorbeiging, zu beurteilen.

Anschließend wurde die als Abfall betrachtete Frucht mit einem Luftstrahl ausgestoßen. Das System war konzeptionell ähnlich zu den aktuellen, aber die Arbeitszeiten und -frequenzen waren natürlich nicht mit denen der aktuellen Sortiersysteme vergleichbar. Heute können die Anforderungen sehr viel strenger sein. Nicht nur der ästhetische Aspekt, sondern auch die innere Qualität einer Frucht muss bewertet werden können, denn heute werden auch hohe gastronomische Anforderungen wichtig.

Die Art der Produkte, die selektioniert werden können, ist sehr breit gefächert. Zunächst einmal gibt es frisches Obst: Orangen, Äpfel, Pfirsiche, aber auch Gemüse und Knollen (Tomaten und Kartoffeln). Zusätzlich zu diesen Verbraucherprodukten wurden Aktivitäten zur Auswahl von Oliven, Granatapfel, grünen Mandarinen oder Fruchtsegmenten durchgeführt. Sehr praktisch ist die Verwendung der automatischen Sortierung bei kleinen Produkten, wie z.B. Samen oder kleinen Hülsenfrüchten.

Ein typischer Fall ist der von Reiskörnern, bei dem die zu entfernenden Elemente sowohl ungeeignete Körner (normalerweise erkennbar an ihrer dunklen Farbe) als auch Fremdelemente (wie z.B. sehr kleine Strasssteine oder kleine Blätter) sind, die zu Gesprächen über die Qualität des Reises führen können. Abbildung 5 zeigt beispielhaft das Ergebnis der Sortierung der landwirtschaftlichen Produkte.

Auf der rechten Seite von Abbildung 5 ist das Endprodukt, auf der linken Seite das Ausgangsprodukt vor der Sortierung. In ähnlicher Weise ist auf der rechten Seite von Abbildung 6 das sortierte Produkt (kleine Hülsenfrüchte) und auf der linken Seite das vor der Sortierung nicht gereinigte Produkt zu sehen. Interessant ist, dass es auch im Tierbereich Beispiele für die automatische Analyse und Trennung gibt, insbesondere eine Anwendung für die Fischselektion.

Bei dieser Anwendung werden die Fische von einem Förderband gezogen und einer Sichtanalyse mit einer Kamera unterzogen, die die Art und Größe nach Form und Farben erkennt. Die Fische werden dann mit Hilfe von mechanischen Armen, die durch pneumatische Systeme betätigt werden, in verschiedene Fässer geleitet. Die Geschwindigkeit, die das System erreicht, beträgt vierzig Fische pro Minute.

Pneumatik in der Sortierung

Die pneumatische Leistung ist entscheidend, um die gewünschten Ergebnisse zu gewährleisten. Die Leistung in Bezug auf kurze Ansprechzeiten und eine angemessene Durchflussleistung ist entscheidend, aber auch die Haltbarkeit und Zuverlässigkeit sind entscheidend für eine Anwendung, bei der Millionen von Zyklen die Bezugseinheit für Schaltvorgänge sind. Die Technologie der pneumatischen Magnetventile hat sich in den letzten Jahren erheblich weiterentwickelt und hat dank der Verwendung von technologisch fortschrittlichen Materialien mit Reaktionszeiten von weniger als einer Millisekunde, Arbeitsfrequenzen von Hunderten von Hz und einer Dauer von Hunderttausenden von Zyklen eine noch vor wenigen Jahren unvorstellbare Leistung erreicht.

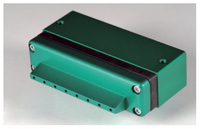

Die Verwendung von Steuerungstechniken mit Signalmodulation und "Speed-Up"-Techniken erhöht die Flexibilität und ermöglicht auch Anwendungen proportionaler Art, die Durchflussleistung an den tatsächlichen Bedarf der Anwendung anzupassen. Die Anzahl der erforderlichen Magnetventile wird durch das Foto in Abbildung 7 aufgezeigt, in der eine Baugruppe, bestehend aus Magnetventilen und einer Düsenleiste, zu sehen ist. Die Komplexität der Systeme erfordert auch die Realisierung einer geeigneten Elektronik zur Ansteuerung der Magnetventile (Abb. 8).

Schlussfolgerungen

Die Qualitätsanforderungen aus der Industrie und die sehr hohen Qualitätsstandards der Lebensmittel- und Pharmaindustrie haben die Entwicklung von automatischen Sortiersystemen herbeigeführt um jene Rohstoffe/Produkte zu erhalten, die bestimmte Anforderungen erfüllen und nicht konforme Produkte ausschließen lassen.

Die Entwicklung dieser Sortiersysteme hat ein ausgezeichnetes Niveau erreicht, und selbst sehr unterschiedliche Produkte können verarbeitet werden. Auch in diesem Bereich leistet die Pneumatik einen unersetzlichen Beitrag zum Erfolg der Sortiersysteme und der Sortiertechnik, indem sie die Steuerung der Luftdüsen mit Hochleistungs-Magnetventilen in Bezug auf Ansprechzeiten, Arbeitsfrequenz, Lebensdauer und Zuverlässigkeit übernimmt.